Espansione Fisica

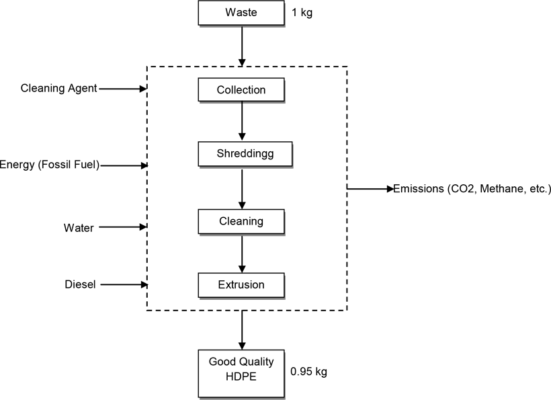

La plastica espansa in Physical Foam non subisce nessuna alterazione chimica poiché il processo di espansione è totalmente “fisico”, naturale, contrariamente ai foam reticolati (crosslinked foam) che invece sono trattati chimicamente e quindi il prodotto finale ottenuto non è riciclabile. Il Physical Foam invece è 100% riciclabile e rigenerabile poiché il polimero di Polipropilene (PP) e il Polietilene (PE) mantiene intatta la propria struttura anche dopo il processo di espansione fisica, indipendentemente dal grado di densità adottata per i diversi prodotti.

Polipropilene e Polietilene

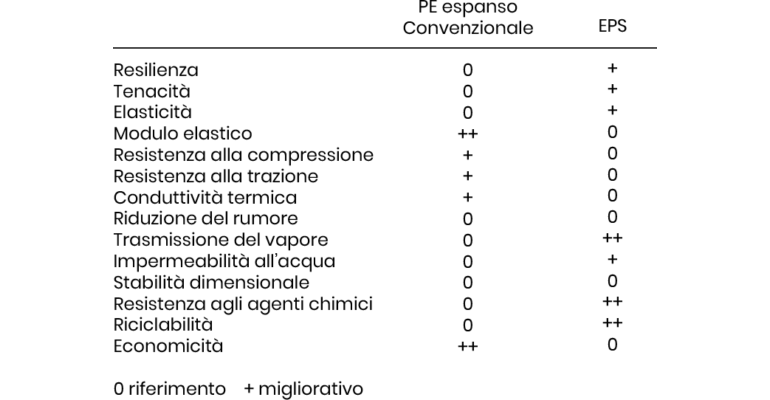

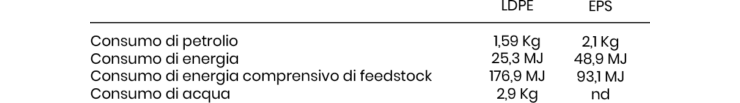

Le schiume polimeriche poliolefiniche possono vantare una presenza imponente sul mercato, grazie alla vastità delle loro possibili applicazioni. In particolare, i polimeri termoplastici espansi, rivestono un ruolo di primo piano nella manifattura industriale, dove le sempre più comuni poliolefine (polietilene e polipropilene) stanno progressivamente guadagnando mercato.

Fondi Por Fesr 2014/2020

Il Bando Regionale POR FESR 2014/2020 Azione 3.1.1 ha reso possibile per l’azienda Proxital Srl la riduzione dell’uso di materie prime nel ciclo produttivo dell’azienda, attraverso la riduzione degli scarti di produzione ottenibile con:

- diminuzione dei cambi di set-up della macchina al variare del tipo di produzione da eseguire;

- riciclaggio degli scarti di produzione attraverso la rigenerazione per il loro riutilizzo nel processo di lavorazione.

L’investimento, nello specifico, è consistito nell’acquisto di:

- Macchina avvolgitrice (ideata e progettata sulle specifiche esigenze dell’azienda), capace di elaborare altezze di rotoli superiori alle macchine standard (fino a 3 m);

- Trituratore e impianto di granulazione, per la rigenerazione degli scarti di produzione;

- Impianto pneumatico automatizzato, per il trasporto degli scarti di lavorazione nel reparto di rigenerazione.

L’agevolazione concessa dalla Regione Veneto ammonta ad euro 67.500,00.

Torna SU